Le secret d’une cloison vraiment silencieuse ne réside pas dans son épaisseur ou le prix des matériaux, mais dans l’élimination méthodique des ponts phoniques.

- La performance d’une plaque de plâtre phonique est anéantie si l’ossature, les fixations ou les passages de gaines transmettent les vibrations.

- Une double ossature désolidarisée (principe masse-ressort-masse) est systématiquement plus efficace qu’un simple doublage des plaques sur la même structure.

Recommandation : Avant tout achat, cartographiez les points faibles de votre future cloison (prises électriques, porte, fixations murales) car ce sont eux qui détermineront le succès de votre isolation acoustique.

Le bruit de la télévision qui s’infiltre dans la chambre alors que vous cherchez le sommeil ou la concentration. C’est une situation que de nombreux télétravailleurs et parents connaissent trop bien. Face à ce problème, le premier réflexe est souvent de se tourner vers des solutions qui semblent évidentes : poser une plaque de plâtre « phonique », doubler l’épaisseur de la cloison ou la bourrer d’isolant. Ces approches, bien que partant d’une bonne intention, s’apparentent souvent à appliquer une recette de cuisine sans en comprendre les principes. On empile les ingrédients en espérant que la magie opère, pour finalement constater avec frustration que le son continue de passer.

La déception vient du fait que l’acoustique est une science de la nuance, et non de la force brute. Le véritable ennemi n’est pas le bruit lui-même, mais la manière dont il voyage à travers la structure de votre logement. Il se comporte comme l’eau, s’infiltrant par la moindre faille. Ces failles, ce sont les « ponts phoniques », des points de contact rigides qui transmettent les vibrations d’une pièce à l’autre avec une efficacité redoutable. Alors, si la clé n’était pas de construire un mur plus épais, mais un mur plus intelligent ?

Cet article adopte le point de vue d’un acousticien du bâtiment pour vous guider au-delà des solutions de surface. Nous n’allons pas simplement lister des matériaux, mais nous allons déconstruire une cloison en 8 points critiques. L’objectif est de vous apprendre à penser « système » et à traquer ces ponts phoniques invisibles qui sabotent la plupart des projets d’insonorisation. De la structure métallique à la simple prise électrique, vous découvrirez que chaque détail compte pour transformer votre cloison en une véritable barrière contre le bruit.

Pour vous guider dans cette démarche technique mais accessible, nous aborderons point par point les erreurs à ne pas commettre et les solutions qui font réellement la différence. Ce sommaire vous permettra de naviguer entre les aspects fondamentaux de la structure et les détails de finition qui garantissent un silence durable.

Sommaire : Isoler une cloison du bruit : les 8 points de vigilance d’un expert

- Le placo phonique bleu vaut-il vraiment son prix doublé pour une cloison simple ?

- Pourquoi une double ossature est-elle plus efficace que de doubler les plaques de plâtre ?

- L’erreur de structure qui empêche votre porte à galandage de coulisser après 6 mois

- Comment prévoir les renforts pour accrocher la TV ou les meubles de cuisine sans tout arracher ?

- L’oubli de la bande mousse sous le rail qui transmet toutes les vibrations au sol

- PER ou Multicouche : lequel choisir pour une installation apparente qui ne gondole pas ?

- Comment choisir des peintures et des colles qui ne dégagent pas de formaldéhyde ?

- Comment orchestrer le ballet entre le plaquiste et l’électricien pour éviter les « trous » ?

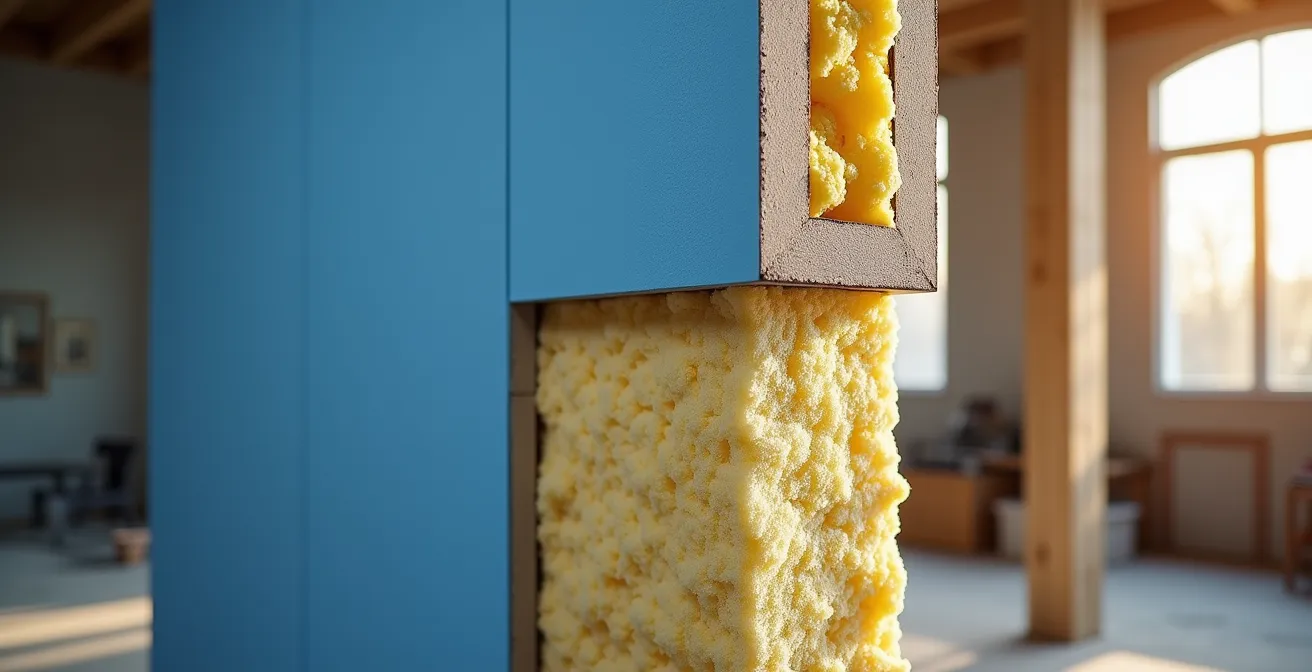

Le placo phonique bleu vaut-il vraiment son prix doublé pour une cloison simple ?

La plaque de plâtre à face cartonnée de couleur bleue, ou « placo phonique », est souvent présentée comme la solution miracle. Son prix, qui se situe entre 25 à 45 € par m² pose comprise, soit près du double d’un BA13 standard, est-il justifié ? La réponse d’un acousticien est nuancée : oui, mais uniquement si elle est intégrée dans un système cohérent. Sa performance provient de sa structure à haute densité qui lui permet de mieux amortir les vibrations. Cependant, utilisée seule sur une ossature standard, sans un isolant adapté et sans traitement des points singuliers, son efficacité sera marginale. L’erreur est de croire que la plaque fait tout le travail. En réalité, elle n’est qu’un des trois composants du principe masse-ressort-masse.

Le « ressort » (l’isolant) et le traitement des transmissions (la désolidarisation) sont tout aussi, sinon plus, importants. Le gain acoustique d’une plaque phonique est réel, mais il est conditionné par la qualité de l’ensemble de la cloison. Payer le double pour une plaque performante montée sur une ossature qui transmet toutes les vibrations du sol est une très mauvaise optimisation de budget. Il est souvent plus judicieux d’investir cet argent dans une meilleure structure ou un isolant plus dense.

| Caractéristique | BA13 Standard | Placo® Phonique BA13 |

|---|---|---|

| Prix fourniture seule | 2-4 €/m² | 6,5-7,5 €/m² |

| Affaiblissement acoustique | 31 dB sans isolant | 42 dB avec laine 45mm |

| Gain acoustique | Référence | +11 dB |

| Coût projet 10m² | 200-400 € | 450-750 € |

Ce tableau, basé sur les données du fabricant, montre bien que la performance maximale du Placo® Phonique est atteinte en association avec un isolant. Sans cet élément, le surcoût n’est pas pleinement rentabilisé. L’investissement est donc pertinent, mais seulement dans le cadre d’une conception globale de la cloison.

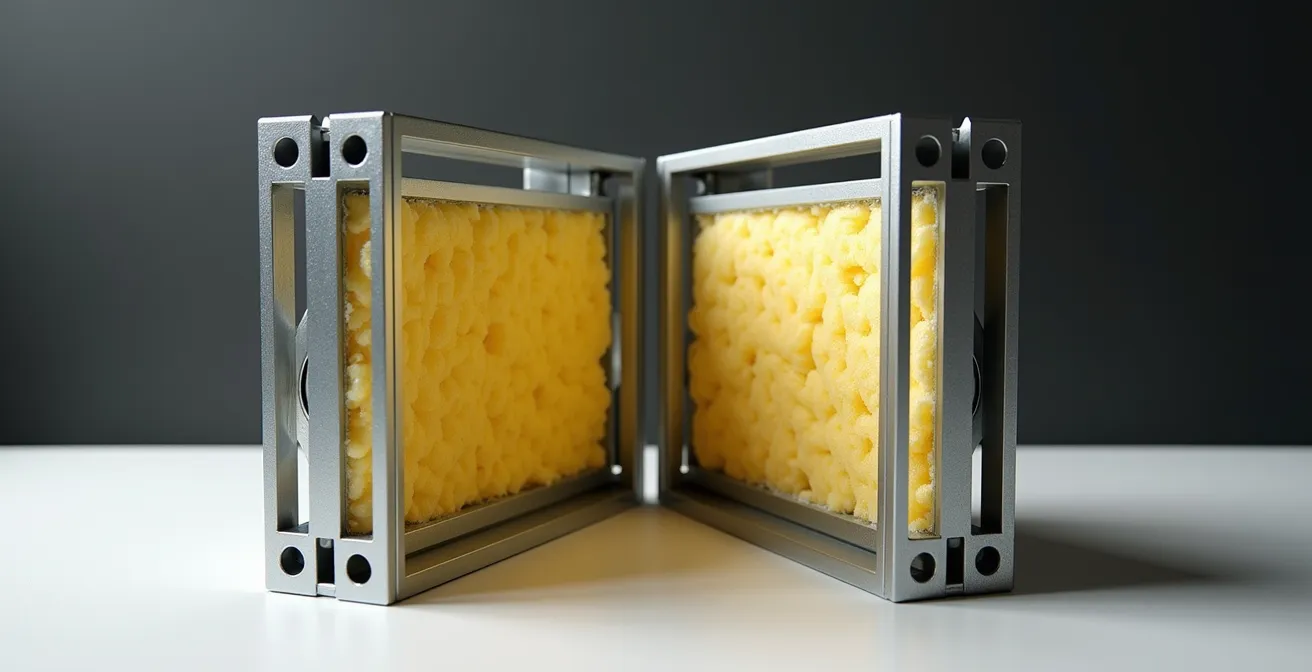

Pourquoi une double ossature est-elle plus efficace que de doubler les plaques de plâtre ?

Doubler les plaques de plâtre sur une même ossature est une pratique courante pour augmenter la masse de la paroi. Si cela apporte un léger gain, cette méthode atteint vite ses limites car elle ne résout pas le problème fondamental : la transmission des vibrations par la structure métallique. La double ossature désolidarisée, elle, est une solution radicalement plus performante car elle attaque le problème à la racine. Elle consiste à monter deux structures métalliques parallèles qui ne se touchent jamais, créant un vide d’air entre elles que l’on remplit d’un isolant souple. Cette configuration matérialise parfaitement le principe acoustique fondamental de « masse-ressort-masse ».

Ici, les deux parements en plaques de plâtre constituent les « masses », et l’isolant fibreux (laine de roche ou de verre) joue le rôle de « ressort » qui amortit l’énergie sonore. La désolidarisation complète des deux ossatures empêche la vibration de passer directement d’un côté à l’autre de la cloison. C’est la rupture du pont phonique structurel. C’est la solution la plus performante pour isoler des bruits aériens comme une conversation ou le son d’une télévision. D’après les normes techniques, on peut atteindre jusqu’à 58 dB d’affaiblissement acoustique avec ce type de système, une performance inaccessible avec une ossature simple, même avec des plaques phoniques.

Comme le souligne la réglementation technique française, cette technique est la plus aboutie. Comme le spécifie la norme de référence pour les ouvrages en plaques de plâtre :

La double ossature crée un vide qui ‘casse’ le pont phonique, conformément au principe masse-ressort-masse défini dans le DTU 25.41.

– DTU 25.41, Norme française des ouvrages en plaques de plâtre

Bien que plus coûteuse et plus épaisse, la double ossature est l’investissement le plus rentable pour qui recherche un silence quasi total et une véritable intimité entre deux pièces.

L’erreur de structure qui empêche votre porte à galandage de coulisser après 6 mois

La porte à galandage est une solution esthétique et pratique pour gagner de l’espace. Cependant, d’un point de vue acoustique, c’est une véritable « autoroute à son ». Pire encore, une erreur de conception lors de sa pose peut entraîner des problèmes structurels majeurs. L’erreur la plus commune est de sous-estimer les contraintes que la porte impose à la cloison. Un châssis à galandage bas de gamme ou mal installé dans une cloison en plaques de plâtre peut se déformer sous le poids des plaques et de l’isolant. Résultat : après quelques mois, la porte frotte, coince et finit par ne plus coulisser. Ce problème n’est pas seulement mécanique, il est aussi le signe d’une faiblesse structurelle qui compromet toute l’isolation phonique.

Pour éviter ce désastre, il faut considérer le châssis de la porte comme un élément porteur de la cloison. Il doit être suffisamment rigide pour ne pas fléchir. Il est impératif d’utiliser des montants doublés de part et d’autre du châssis et d’intégrer une traverse de renfort au-dessus de l’ouverture. De plus, pour limiter la catastrophe acoustique, des solutions existent. Des fabricants comme Eclisse proposent des châssis spécifiquement conçus pour l’acoustique, avec des joints périphériques et des portes plus denses. Ces systèmes de cloisons extensibles avec isolation phonique peuvent offrir jusqu’à 33 dB d’affaiblissement acoustique, transformant un point faible en une solution acceptable.

Votre plan d’action pour une porte à galandage sans souci

- Choisir un châssis à galandage renforcé et certifié pour cloison acoustique, en refusant les modèles d’entrée de gamme.

- Prévoir des montants métalliques doublés de part et d’autre du châssis, avec un entraxe maximal de 40 cm pour une rigidité optimale.

- Faire installer une traverse de renfort (en bois ou en métal) au-dessus de l’ouverture pour reprendre les charges de la cloison.

- Exiger l’utilisation de joints acoustiques périphériques sur le dormant et de plinthes automatiques sous la porte pour garantir l’étanchéité à l’air.

- Opter pour une porte pleine et lourde, avec une masse minimale de 30 kg/m², qui absorbera bien mieux les sons qu’une porte alvéolaire légère.

En suivant ces points de contrôle, vous vous assurez non seulement que votre porte coulissera parfaitement pendant des années, mais aussi que vous limitez drastiquement la fuite acoustique qu’elle représente par nature.

Comment prévoir les renforts pour accrocher la TV ou les meubles de cuisine sans tout arracher ?

Une cloison en plaques de plâtre n’est par nature pas conçue pour supporter des charges lourdes. Accrocher une télévision de 55 pouces (environ 20 kg) ou des meubles hauts de cuisine directement dans la plaque avec des chevilles à expansion est une recette pour le désastre. À terme, le plâtre cèdera et vous risquez d’arracher un pan de mur. La seule solution fiable est d’anticiper et d’intégrer des renforts à l’intérieur de l’ossature métallique avant même de poser la première plaque. C’est un détail qui ne coûte presque rien lors de la construction, mais qui devient une opération lourde et coûteuse s’il est oublié.

Le renfort le plus courant est un panneau de bois, typiquement de l’OSB 3 d’au moins 18 mm d’épaisseur, vissé solidement entre les montants métalliques à la hauteur désirée. Le DTU 25.41 (la norme de référence) préconise cette pratique pour toute charge supérieure à 30 kg. Pour une télévision, ce renfort doit être positionné entre 90 et 140 cm du sol fini pour correspondre aux standards de fixation VESA. Un autre point crucial, souvent oublié, est l’impact acoustique de la fixation. Une vis qui traverse le renfort et touche l’ossature crée un pont phonique. Pour les projets exigeants, l’utilisation de fixations avec silentblocs (tampons en caoutchouc) est recommandée pour désolidariser l’objet du mur et préserver l’intégrité de l’isolation.

Cette vue en détail illustre parfaitement l’intégration d’un renfort structurel. L’anticipation est la clé : déterminer l’emplacement exact des futures fixations est une étape non négociable du projet.

| Type de charge | Fixation directe dans la plaque | Fixation sur renfort intégré |

|---|---|---|

| Jusqu’à 10 kg (cadre, petit miroir) | Chevilles type crochets X | Non nécessaire |

| 10-30 kg (étagère, petit meuble) | Chevilles à expansion (espacement 40cm) | Fortement recommandé |

| Plus de 30 kg (meuble haut de cuisine) | Interdit par les normes | Obligatoire avec traverse |

| TV 55 pouces (~20 kg) | Risqué, non recommandé | Renfort OSB 18mm + fixations antivibratoires |

Ce tableau résume la nécessité absolue d’un renfort pour les charges lourdes. Tenter de s’en passer est un pari que vous perdrez à coup sûr.

L’oubli de la bande mousse sous le rail qui transmet toutes les vibrations au sol

Voici l’un des détails les plus négligés par les bricoleurs amateurs, et pourtant l’un des plus importants en acoustique : la bande résiliente. Il s’agit d’une fine bande de mousse ou de liège que l’on place sous le rail métallique inférieur (la lisse basse) avant de le fixer au sol. Son rôle ? Créer une coupure de capillarité acoustique. Sans elle, le rail métallique, fixé directement sur la dalle de béton ou le plancher, entre en résonance avec les bruits d’impact (pas, objets qui tombent) et les transmet directement à toute la structure de la cloison. C’est un pont phonique majeur qui ruine une partie des efforts consentis par ailleurs.

L’impact de ce simple ajout est loin d’être négligeable. Selon les données techniques des fabricants d’isolants, l’utilisation d’une bande résiliente périphérique (au sol, au plafond et contre les murs de départ) permet une réduction jusqu’à 5 dB supplémentaires. En acoustique, une réduction de 3 dB correspond à une division par deux de l’énergie sonore perçue. Ce gain de 5 dB est donc colossal pour un coût et un effort d’installation minimes. Cet oubli est l’exemple parfait d’une petite économie qui entraîne une grande perte de performance. Le traitement de la désolidarisation doit être complet :

- Au sol : une bande résiliente continue sous le rail.

- Au plafond : une bande mousse ou liège identique sous le rail supérieur.

- Sur les murs latéraux : le premier et le dernier montant de l’ossature ne doivent jamais toucher directement le mur existant. Un joint souple ou une bande résiliente doit être interposé.

- Autour des portes et fenêtres : le pourtour des huisseries doit être calfeutré avec un mastic acoustique souple pour garantir l’étanchéité à l’air et aux bruits.

Penser à la désolidarisation sur toute la périphérie de la cloison est un réflexe d’acousticien qui garantit que la cloison « flotte » et n’est pas un simple prolongement vibrant du reste du bâtiment.

PER ou Multicouche : lequel choisir pour une installation apparente qui ne gondole pas ?

Lorsque des canalisations doivent traverser ou longer la cloison que vous souhaitez insonoriser, leur nature a un impact direct sur le confort acoustique. Les tuyaux sont des vecteurs de bruit par excellence, transmettant les bruits d’écoulement de l’eau (douche, chasse d’eau) et les fameux « coups de bélier » à toute la structure. Le choix entre le PER (polyéthylène réticulé), très souple, et le Multicouche, plus rigide, n’est pas anodin. Pour une installation en apparent ou dans la cloison, le multicouche est acoustiquement supérieur. Sa structure composite (aluminium pris en sandwich entre deux couches de PER) le rend plus rigide et moins sujet aux vibrations et à la dilatation. Il « gondole » moins sous l’effet de la chaleur et transmet donc moins de bruits de structure.

Des tests comparatifs en rénovation montrent une réduction de 3 à 5 dB des bruits de structure avec le multicouche par rapport au PER. L’efficacité est particulièrement notable sur les chocs hydrauliques. Cependant, le matériau seul ne fait pas tout. La manière de le fixer est tout aussi cruciale. L’utilisation de colliers de fixation standard en plastique rigide annule une partie du bénéfice en créant un pont phonique direct entre le tuyau et le mur. Il est indispensable d’utiliser des colliers isophoniques, équipés d’une garniture en caoutchouc qui absorbe les vibrations. Ces colliers peuvent améliorer la performance acoustique de n’importe quel système de tuyauterie de près de 40%, en désolidarisant la source de bruit de la structure qui la propage.

Ainsi, que ce soit pour le son de la télévision ou les bruits de plomberie, la logique reste la même : traquer et éliminer les points de contact rigides. Chaque élément traversant la cloison doit être traité avec la même rigueur.

Comment choisir des peintures et des colles qui ne dégagent pas de formaldéhyde ?

Une fois la structure de la cloison terminée, le confort intérieur ne se limite pas à l’acoustique. La qualité de l’air que nous respirons est un enjeu de santé publique majeur, surtout quand on sait que nous passons, selon les études sur la qualité de l’air intérieur, près de 90% de notre temps en intérieur. Les matériaux de finition comme les peintures, les colles ou les joints peuvent émettre des composés organiques volatils (COV), dont le formaldéhyde, un polluant classé comme cancérigène. Choisir des produits sains est donc une priorité.

Pour s’y retrouver, la réglementation française a mis en place une étiquette obligatoire qui classe les produits de A+ (émissions très faibles) à C (émissions fortes). Le réflexe est simple : exiger systématiquement l’étiquette A+ pour tous les produits de finition. Ces produits sont aujourd’hui largement disponibles dans les grandes surfaces de bricolage, souvent au même prix que leurs équivalents plus polluants. Il n’y a donc aucune raison de s’en priver. Méfiez-vous en revanche des arguments marketing de certaines « peintures acoustiques ». Leur effet sur l’isolation aux bruits aériens d’une télévision est quasi nul. Il est bien plus judicieux de se concentrer sur leurs qualités sanitaires (le label A+) que sur des promesses acoustiques rarement tenues. La véritable isolation se joue dans la structure de la cloison, pas dans la dernière couche de peinture.

Le choix des matériaux de finition est l’ultime étape pour garantir un environnement non seulement calme, mais aussi sain. C’est la touche finale qui parfait le confort global de la pièce.

À retenir

- La solution la plus performante est la double ossature métallique désolidarisée, qui incarne le principe « masse-ressort-masse » et casse les ponts phoniques structurels.

- Chaque percement de la cloison (porte, prise électrique, tuyau, fixation murale) est un point faible potentiel qui doit être traité spécifiquement pour ne pas anéantir les efforts d’isolation.

- La qualité de l’exécution et la coordination entre les artisans sont aussi cruciales que le choix des matériaux pour garantir une performance acoustique optimale et éviter les malfaçons.

Comment orchestrer le ballet entre le plaquiste et l’électricien pour éviter les « trous » ?

La plus performante des cloisons acoustiques peut être complètement ruinée par une mauvaise coordination entre le plaquiste et l’électricien. Le problème le plus fréquent et le plus dévastateur est la pose de boîtiers électriques « dos à dos » de part et d’autre de la cloison. C’est l’équivalent de percer un trou direct dans votre mur, créant un pont phonique parfait qui laisse passer toutes les conversations et les bruits. Pour éviter ce scénario catastrophe, une planification rigoureuse et un phasage précis des interventions sont indispensables. Ce n’est pas à l’électricien de s’adapter à une cloison déjà fermée, ni au plaquiste de travailler autour de gaines tirées au hasard. Le travail doit être séquentiel.

La bonne pratique consiste à décaler systématiquement les boîtiers d’au moins 60 cm en quinconce. De plus, il faut utiliser des boîtes d’encastrement « BBC » (Bâtiment Basse Consommation), qui sont étanches à l’air, et sceller le pourtour de chaque boîte avec un mastic acoustique avant de poser la plaque de plâtre finale. Un client à Quimper témoigne de l’impact de ce détail : « Le placo phonique classique avait été posé entre deux chambres, mais on entendait encore la chasse d’eau la nuit. Le problème venait des boîtiers électriques dos à dos. Après décalage et utilisation de boîtes BBC avec mastic, le gain a été spectaculaire, passant d’un affaiblissement mesuré à 35 dB à 52 dB. » Ce retour d’expérience illustre parfaitement qu’un détail de mise en œuvre peut faire toute la différence.

Le phasage idéal pour une cloison acoustique performante doit suivre un ordre strict :

- Plaquiste (Phase 1) : Pose de l’ossature d’un seul côté de la cloison (rails et montants).

- Électricien (Phase 2) : Passage des gaines électriques à travers les trous prévus dans les montants.

- Plaquiste (Phase 3) : Pose de l’isolant acoustique entre les montants, puis fermeture du premier côté de la cloison avec la plaque de plâtre.

- Électricien (Phase 4) : Découpe des emplacements des boîtiers sur la plaque posée et scellement des boîtes étanches avec du mastic acoustique.

- Plaquiste (Phase 5) : Fermeture définitive du second côté de la cloison et réalisation des joints et finitions.

Cette orchestration garantit que chaque percement est maîtrisé et que l’intégrité acoustique de la cloison est préservée.

Pour garantir le succès de votre projet d’isolation, l’étape suivante consiste à établir un plan de phasage détaillé avec vos artisans en vous basant sur ces points de vigilance, transformant ainsi un simple cahier des charges en une véritable feuille de route vers le silence.

Questions fréquentes sur les finitions et matériaux pour cloison

Que signifie le label A+ sur les peintures ?

Le label A+ indique les émissions les plus faibles de composés organiques volatils (COV). Cette étiquette est obligatoire en France depuis 2013 et garantit un air intérieur plus sain. C’est le meilleur choix pour les pièces de vie et les chambres.

Où trouver des produits labellisés A+ ?

Ces produits sont désormais la norme et sont disponibles dans toutes les grandes surfaces de bricolage françaises (comme Leroy Merlin ou Castorama). Ils sont généralement proposés au même prix que les produits moins bien classés, rendant le choix d’un produit sain facile et accessible.

Les peintures acoustiques sont-elles efficaces ?

Leur efficacité pour bloquer les bruits aériens d’une télévision (basses et moyennes fréquences) est quasi nulle. Leur faible épaisseur ne leur permet pas d’avoir un impact significatif. Il est bien plus efficace d’investir dans la structure de la cloison (double ossature, bon isolant) et de choisir une peinture pour ses qualités sanitaires (label A+) plutôt que pour ses promesses acoustiques.