Le succès d’une dalle béton coulée par forte chaleur ne tient pas à la chance, mais à la maîtrise de l’hydratation du ciment face à une évaporation agressive.

- La cure (arrosage et protection) est une étape non négociable pour garantir la résistance finale.

- Le positionnement et le sciage rapide des joints de retrait contrôlent la fissuration inévitable.

- Les délais de chargement, bien qu’accélérés par la chaleur, doivent respecter des seuils de résistance précis.

Recommandation : Traitez votre dalle fraîche comme un organisme vivant qu’il faut hydrater et protéger du soleil pour assurer sa survie et sa performance à long terme.

La toupie arrive sur le chantier sous un soleil de plomb. La température extérieure frôle les 30°C. Pour un autoconstructeur ou un chef de chantier, c’est le début d’une course contre la montre. L’instinct pousse à se dépêcher, à « mouiller un peu » pour garder le béton maniable, en espérant que tout se passe bien. Les conseils habituels fusent : couler tôt le matin, ajouter un retardateur de prise, arroser de temps en temps. Ces recommandations, bien que pleines de bon sens, ne sont que la partie émergée de l’iceberg et traitent les symptômes sans adresser la cause fondamentale du risque.

Le véritable enjeu ne se situe pas à la surface, mais à l’échelle microscopique. La réussite d’un bétonnage estival est une bataille physique et chimique. C’est le contrôle d’une compétition féroce entre deux phénomènes : l’hydratation du ciment, qui consomme de l’eau pour créer la résistance, et l’évaporation, accélérée par la chaleur et le vent, qui vole cette même eau. Si l’évaporation gagne, la réaction chimique s’arrête prématurément, le béton ne durcit pas correctement, et les fissures de retrait apparaissent, parfois en quelques heures seulement. Le béton devient fragile, poreux et sa durabilité est compromise.

Mais si la clé n’était pas de lutter contre la chaleur, mais de maîtriser la cinétique d’hydratation du béton ? En tant qu’ingénieur béton, je peux vous assurer que la fissuration n’est pas une fatalité. C’est le résultat d’un protocole incomplet. Cet article va au-delà des astuces pour vous fournir une méthode d’ingénierie. Nous allons décortiquer, étape par étape, la science derrière chaque action : pourquoi la cure est plus importante que la qualité du ciment, comment les joints deviennent vos alliés, quand la résistance est réellement acquise, et quels points de contrôle sont non négociables avant même que la première brouette ne soit versée. L’objectif : vous donner la maîtrise totale du processus pour une dalle parfaite, même au cœur de l’été.

Cet article détaille l’ensemble des protocoles et points de vigilance pour garantir un coulage de dalle béton réussi par temps chaud. Explorez les sections suivantes pour maîtriser chaque aspect critique du processus.

Sommaire : Le protocole complet pour un bétonnage estival sans fissures

- Pourquoi arroser votre dalle pendant 3 jours est-il plus important que la qualité du ciment ?

- Où placer les joints de dilatation sur une terrasse de 50m² pour éviter la casse ?

- Béton autonivelant ou classique : le surcoût de 20% est-il justifié pour un garage ?

- L’erreur de ne pas vibrer le béton qui crée des nids de cailloux fragilisants

- Quand pouvez-vous poser des palettes de parpaings sur la dalle sans la poinçonner ?

- Pourquoi décoffrer trop vite la dalle peut-il créer des flèches irréversibles ?

- Pourquoi le béton bas carbone ralentit-il la rotation des banches sur le chantier ?

- Quels sont les 3 points de contrôle critiques à vérifier avant que le béton ne soit coulé ?

Pourquoi arroser votre dalle pendant 3 jours est-il plus important que la qualité du ciment ?

L’arrosage d’une dalle béton, techniquement appelé « la cure », est l’action la plus sous-estimée et pourtant la plus déterminante pour la durabilité de l’ouvrage. Par temps chaud, on ne le fait pas pour « refroidir » le béton, mais pour lui fournir le carburant essentiel à sa survie : l’eau. L’hydratation du ciment est une réaction chimique qui consomme de l’eau pour former les cristaux qui donnent sa résistance au béton. Si cette eau s’évapore avant d’être consommée, la réaction s’arrête net. Vous pouvez avoir le meilleur ciment du marché, s’il n’a pas d’eau pour s’hydrater, il ne produira jamais la résistance mécanique attendue. La surface, la plus exposée, devient alors une croûte fragile et poudreuse sur un cœur qui n’a pas atteint sa maturité.

Le danger est d’autant plus grand que la chaleur accélère brutalement la réaction. En effet, des études confirment que le temps de prise du béton est divisé par 2 lorsque la température passe de 20°C à 40°C. Cette prise rapide crée un « gradient thermique » violent entre la surface chaude et le cœur du béton, provoquant des contraintes internes qui se traduisent par des microfissures. Une cure efficace maintient l’humidité, limite cette évaporation agressive et homogénéise la température dans l’épaisseur de la dalle. C’est une assurance-vie pour votre béton : elle garantit une hydratation complète, une montée en résistance optimale et limite drastiquement le risque de fissuration de retrait plastique. Un béton bien curé est dense, moins poreux et donc plus résistant aux agressions futures (gel, sels, etc.).

Où placer les joints de dilatation sur une terrasse de 50m² pour éviter la casse ?

La fissuration d’une dalle béton n’est pas une malfaçon, c’est un phénomène physique inévitable. Le béton se rétracte en séchant et en durcissant, et il se dilate ou se contracte avec les variations de température. Les joints ne sont donc pas une option « au cas où », mais un élément de conception essentiel : ce sont des lignes de rupture programmées. Au lieu de laisser le béton fissurer de manière anarchique, on l’oblige à fissurer là où on l’a décidé, de manière rectiligne et contrôlée. Sur une terrasse de 50m², ignorer ce principe garantit l’apparition de fissures disgracieuses et structurellement affaiblissantes.

La règle d’or, dictée par le DTU 13.3, est de créer un quadrillage. On ne doit pas avoir de panneaux de béton de plus de 25m² sans joint, avec une longueur maximale de 5 mètres. Pour une terrasse de 10m x 5m, il faudra donc au minimum un joint de retrait (ou joint de fractionnement) au milieu, dans le sens de la longueur, pour créer deux panneaux de 5m x 5m. Ces joints sont réalisés par sciage dans le béton frais (entre 6 et 48h après coulage) sur environ un tiers de l’épaisseur de la dalle. De plus, un joint de désolidarisation (ou d’isolement) est obligatoire sur tout le périmètre de la terrasse, pour la séparer des éléments fixes comme les murs de la maison ou les poteaux. Ce dernier, réalisé avant coulage, absorbe les mouvements différentiels et empêche la dalle de « pousser » sur les structures existantes.

Ce plan visuel montre la géométrie idéale. Le tableau suivant, basé sur les spécifications normatives, résume les caractéristiques des différents joints à prévoir. Le respect de ces espacements et de ces types de joints est la seule garantie pour canaliser les tensions internes du matériau et assurer la pérennité esthétique et structurelle de votre terrasse.

Ce tableau est une synthèse des règles à appliquer, issues d’une analyse technique des différents types de joints pour dallage.

| Type de joint | Espacement maximum | Profondeur | Timing d’exécution |

|---|---|---|---|

| Joint de retrait (sciage) | 5 mètres | 1/3 de l’épaisseur | 6 à 48h après coulage |

| Joint de dilatation | 30 mètres | Toute l’épaisseur | Avant coulage |

| Joint de désolidarisation | Périphérique | Toute l’épaisseur | Avant coulage |

Béton autonivelant ou classique : le surcoût de 20% est-il justifié pour un garage ?

À première vue, un surcoût de 20% pour un béton autoplaçant (BAP) ou autonivelant peut sembler excessif pour un simple garage. Cependant, par temps chaud, ce choix n’est plus un luxe mais une véritable stratégie d’assurance-qualité. Un béton classique (de consistance S3 par exemple) exige une mise en œuvre rapide et une vibration parfaite, deux opérations rendues extrêmement délicates par une température de 30°C qui réduit drastiquement le temps de maniabilité. Le BAP, grâce à sa fluidité exceptionnelle, s’étale de lui-même, enrobe parfaitement les armatures et chasse l’air sans aucune vibration. Il élimine ainsi la principale source de malfaçons : le défaut de vibration.

Analysons l’économie réelle. L’étude de cas d’un garage de 50m² est éclairante : le surcoût du BAP (environ 600€) est rapidement compensé. D’abord, par l’économie directe sur la location d’une aiguille vibrante (150€/jour) et surtout sur la main-d’œuvre. La mise en place d’un BAP nécessite une, voire deux personnes de moins qu’un béton classique, soit une économie d’environ 400€ sur une journée. De plus, les retours d’expérience des centrales BPE françaises montrent que le BAP permet de réduire le temps de mise en œuvre jusqu’à 60%. Ce gain de temps est crucial lorsque chaque minute compte avant que le béton ne commence sa prise.

Étude de Cas : Comparaison économique BAP vs béton classique en conditions estivales

Pour un garage de 50m² coulé par 30°C, le surcoût du BAP (béton autoplaçant) de 20% représente 600€ supplémentaires. Ce surcoût s’amortit par l’économie sur la location d’aiguille vibrante (150€/jour), la main d’œuvre réduite de 3 personnes à 1 personne (gain de 400€), et surtout l’élimination du risque de malfaçon par défaut de vibration estimé à 15% du coût total en cas de reprise. Le BAP garantit une planéité optimale sans intervention, particulièrement critique quand la chaleur réduit le temps de travail disponible.

Le calcul est simple : le surcoût initial est presque entièrement absorbé par les économies de matériel et de main-d’œuvre. Mais le véritable gain est l’élimination du risque de devoir réparer des nids de cailloux ou une mauvaise planéité, dont le coût dépasserait de loin l’investissement initial. Pour un garage où une planéité parfaite est souhaitable, le BAP n’est pas 20% plus cher, il est simplement inestimable en termes de tranquillité d’esprit et de qualité finale.

L’erreur de ne pas vibrer le béton qui crée des nids de cailloux fragilisants

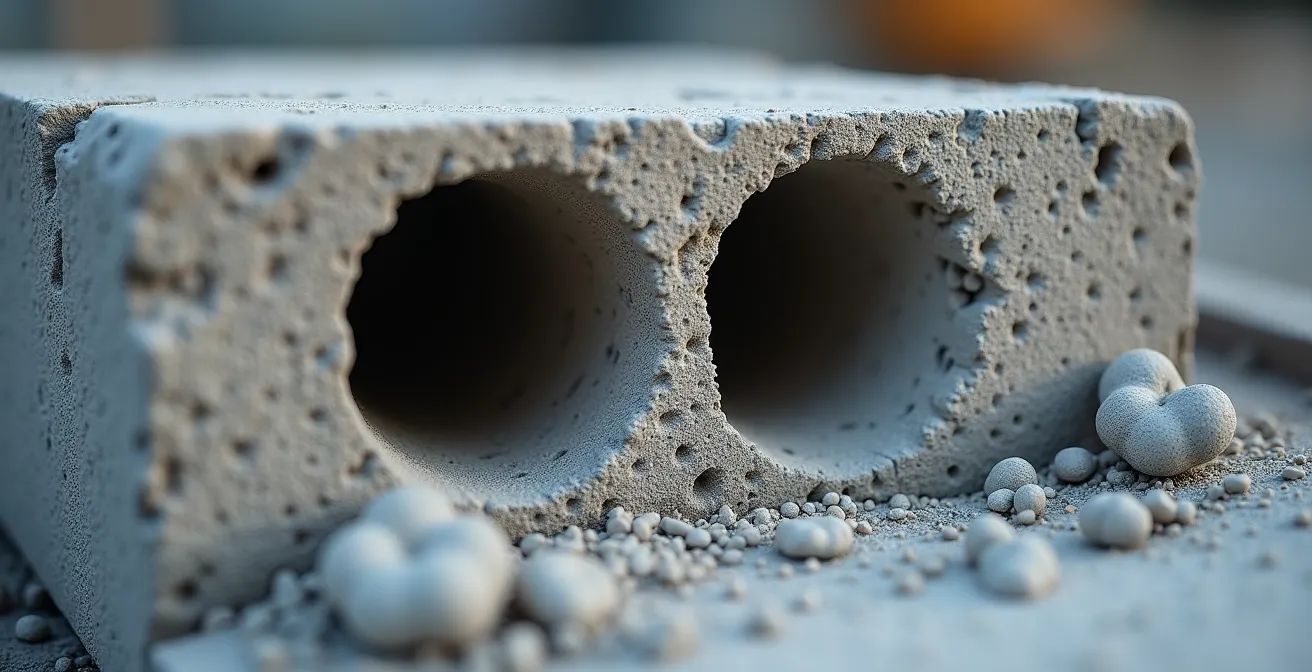

L’oubli ou la mauvaise exécution de la vibration d’un béton classique est l’une des erreurs les plus fréquentes et les plus graves en autoconstruction. La vibration n’est pas une simple opération de « tassage ». Son rôle est fondamental : elle fluidifie temporairement le béton pour lui permettre de chasser les bulles d’air emprisonnées lors du malaxage et du coulage, et d’enrober parfaitement les armatures en acier. Sans vibration, l’air reste piégé, et les granulats les plus gros se séparent de la pâte de ciment, créant des zones poreuses appelées « nids de cailloux ». Ces défauts ne sont pas seulement inesthétiques ; ce sont des autoroutes pour l’eau et les agents agressifs vers les aciers, provoquant leur corrosion et la ruine de la structure à long terme.

La responsabilité de cette opération est clairement définie. Comme le stipule la norme, l’usage d’un béton classique livré par toupie impose contractuellement à l’entreprise ou au client la responsabilité de la vibration, selon le DTU 21. Le livreur de béton n’est responsable que de la qualité du produit jusqu’à la goulotte. Par temps chaud, la tentation est grande d’ajouter de l’eau pour fluidifier le béton et faciliter sa mise en place, mais c’est une hérésie qui détruit sa résistance. La seule solution est une vibration méthodique et rigoureuse, réalisée avec une aiguille vibrante ou une règle vibrante.

Le résultat d’un défaut de vibration est sans appel, comme le montre cette vue macroscopique. Pour éviter cela, une technique précise doit être appliquée, qui devient une véritable checklist de la qualité.

Plan d’action : La technique de vibration correcte pour éviter les nids de cailloux

- Plonger l’aiguille vibrante verticalement tous les 30 à 50 cm en suivant un maillage régulier.

- Maintenir la vibration 5 à 15 secondes, jusqu’à ce que la surface du béton devienne brillante (remontée de laitance) et que les grosses bulles d’air cessent de remonter.

- Remonter l’aiguille lentement (environ 5 cm par seconde) pour permettre au béton de bien remplir le vide laissé.

- Ne jamais utiliser l’aiguille pour déplacer le béton horizontalement ; son rôle est de compacter, pas de transporter.

- Pour un béton de consistance S3, la vibration est une obligation normative (DTU) et doit être réalisée avec une aiguille ou une règle vibrante.

Quand pouvez-vous poser des palettes de parpaings sur la dalle sans la poinçonner ?

La question du chargement d’une dalle fraîche est source de nombreuses angoisses. Le béton semble dur en surface après seulement 24 heures, mais cette dureté est trompeuse. La résistance à la compression, qui détermine sa capacité à supporter des charges, se développe progressivement. Appliquer une charge concentrée, comme le pied d’un échafaudage ou une palette de parpaings (qui peut peser plus d’une tonne), sur un béton qui n’a pas atteint une résistance au jeune âge suffisante, c’est risquer un poinçonnement : un enfoncement localisé qui crée une faiblesse structurelle permanente.

Par temps chaud, la montée en résistance est certes accélérée. Les normes et fascicules techniques indiquent qu’une résistance de 10-15 MPa est atteinte en 2 jours à 30°C contre 3-4 jours à 20°C. Cette valeur est souvent considérée comme le seuil minimal pour des charges légères et bien réparties. Cependant, cette accélération n’est valide que si, et seulement si, la cure a été parfaitement menée. Si l’eau s’est évaporée, la montée en résistance est stoppée, et les délais de chargement doivent au contraire être allongés. La prudence est donc de mise.

En pratique, il faut suivre une chronologie de bon sens, basée sur les règles de l’art. Un simple passage piéton est possible dès le lendemain. Pour un stockage léger, il faut attendre 3 à 7 jours et impérativement utiliser des répartiteurs de charge (madriers, planches épaisses) pour distribuer le poids sur une plus grande surface. Pour le stockage de charges lourdes comme des palettes de parpaings ou le début de la maçonnerie, il est impératif d’attendre au minimum 21 jours, et idéalement les 28 jours réglementaires qui correspondent à l’atteinte de la résistance nominale du béton (par exemple, 25 MPa pour un C25/30). Forcer le calendrier pour gagner quelques jours, c’est prendre le risque de fragiliser un ouvrage conçu pour durer des décennies.

- Jour 1 : Passage piéton uniquement (charge max 100 kg/m²).

- Jours 3-7 : Stockage léger (quelques outils, petits matériaux) avec répartiteurs de charge obligatoires (charge max 250 kg/m²).

- Jours 14-21 : Circulation de véhicules légers (inférieurs à 3,5 tonnes). Début de stockage de palettes possible avec de grandes précautions et des répartiteurs.

- Jour 28 : Atteinte de la résistance nominale. Le stockage lourd et le début de la maçonnerie sont autorisés sans risque.

Pourquoi décoffrer trop vite la dalle peut-il créer des flèches irréversibles ?

Le décoffrage prématuré est une erreur critique, particulièrement sur les dalles qui ne reposent pas sur le sol (planchers d’étage, balcons). Tant que le béton n’a pas atteint une résistance suffisante, le coffrage joue un rôle structurel : il soutient le poids propre de la dalle. Retirer cet appui trop tôt, c’est soumettre le béton à des contraintes qu’il n’est pas encore capable de supporter. La dalle va alors se déformer sous son propre poids, créant une « flèche », c’est-à-dire un affaissement en son centre. Cette déformation, qui se produit au jeune âge du béton, est largement irréversible et compromet la planéité, l’esthétique et parfois même la sécurité de l’ouvrage.

Les normes, notamment les Eurocodes et le DTU 21, sont claires : il est souvent requis d’attendre que le béton ait atteint au minimum 50% de sa résistance finale à 28 jours avant de procéder au décoffrage des éléments porteurs. Par temps chaud, cette résistance est atteinte plus rapidement, ce qui peut faussement inciter à accélérer le calendrier. C’est un piège. La chaleur accélère la prise en surface, donnant une illusion de solidité, mais le cœur de la dalle peut être encore en plein développement de sa résistance.

Le temps de décoffrage dépend de nombreux facteurs : la température ambiante, le type de ciment utilisé (un ciment à prise rapide comme un CEM I 52,5 R durcit plus vite qu’un CEM II 42,5 N), et l’envergure de la dalle. Le tableau suivant donne des ordres de grandeur pour atteindre le seuil critique de 50% de la résistance finale. Décoffrer avant ces délais, c’est prendre un risque inacceptable de déformation permanente.

| Température moyenne | Ciment CEM I 52,5 R | Ciment CEM II 42,5 N |

|---|---|---|

| 20°C | 7 jours | 10 jours |

| 30°C | 4 jours | 6 jours |

| 35°C | 3 jours | 5 jours |

Pourquoi le béton bas carbone ralentit-il la rotation des banches sur le chantier ?

Avec la réglementation environnementale RE2020, l’utilisation de bétons bas carbone est devenue une pratique courante. Ces bétons remplacent une partie du ciment (dont la production est très émettrice de CO2) par des « additions minérales » comme le laitier de haut-fourneau ou les cendres volantes. Or, ces additions ont une propriété chimique qui impacte directement les chantiers : elles ralentissent l’hydratation du béton. Ce phénomène est bénéfique pour les ouvrages massifs (barrages, fondations épaisses) car il réduit le pic de chaleur de la réaction, limitant les risques de fissuration thermique. D’après les données des cimentiers, l’utilisation de 60% de laitier ou cendres volantes réduit la chaleur d’hydratation de 15 à 50%.

Cependant, pour un chantier de bâtiment classique visant la productivité, ce ralentissement est un inconvénient majeur. La montée en résistance au jeune âge étant plus lente, les délais avant décoffrage sont allongés. Cela signifie que la « rotation des banches » (les grands panneaux de coffrage métalliques) est ralentie, et donc, la cadence globale du chantier est pénalisée. Une étude de cas sur un grand chantier francilien a montré que l’usage d’un béton bas carbone standard rallongeait les cycles de 24 heures par rapport à un béton traditionnel.

Étude de Cas : Impact des bétons bas carbone sur les cadences de chantier RE2020

Sur un chantier de 500 logements en région parisienne soumis à la RE2020, l’utilisation de béton avec 30% de laitier a rallongé les délais de décoffrage de 24h par rapport à un CEM I classique. À 30°C, le paradoxe s’accentue : la surface prend rapidement mais le cœur reste fragile. Solution adoptée : utilisation de formules ‘bas carbone accélérées’ développées par les cimentiers français, permettant de maintenir une rotation à 48h des banches en été, contre 36h avec un béton traditionnel.

Le paradoxe par temps chaud est que la chaleur ambiante accélère la prise en surface, donnant une fausse impression de durcissement rapide, tandis que le cœur du béton, dont la réaction est intrinsèquement plus lente, reste « froid » et fragile. Pour concilier performance environnementale et productivité, l’industrie a donc développé des formules « bas carbone accélérées ». Ces bétons spécifiques, proposés par les centrales BPE, permettent de respecter les exigences de la RE2020 tout en garantissant une montée en résistance compatible avec les impératifs de cadence des chantiers modernes.

À retenir

- La cure (protection contre l’évaporation par arrosage et bâchage) est plus critique pour la résistance finale que la classe de ciment choisie.

- Les joints de retrait sont des fissures contrôlées et non négociables ; ils doivent être sciés dans les 24 heures suivant le coulage pour être efficaces.

- La résistance au jeune âge est accélérée par la chaleur, mais des délais minimaux stricts (passage piéton, stockage léger, charges lourdes) doivent être respectés pour éviter le poinçonnement.

Quels sont les 3 points de contrôle critiques à vérifier avant que le béton ne soit coulé ?

Avant même que la goulotte de la toupie ne se déploie, le succès de l’opération est déjà en jeu. Trois vérifications, simples mais fondamentales, constituent la dernière ligne de défense contre les malfaçons. Les ignorer, c’est laisser la porte ouverte à des problèmes qui se révéleront bien après le départ du camion. En tant qu’ingénieur, je considère ce « pré-vol » comme non négociable, surtout par temps chaud. Ces contrôles garantissent que le béton sera mis en œuvre dans des conditions optimales pour atteindre ses performances nominales.

Le premier point est le contrôle du support. Si vous coulez sur un fond de forme (terre, gravier), celui-ci doit être « saturé surface sèche ». Concrètement, il faut l’arroser abondamment la veille et le ré-humidifier légèrement une heure avant le coulage. Un support sec agirait comme une éponge, aspirant l’eau de la couche inférieure du béton et provoquant une prise incomplète et une faible adhérence. Le deuxième point est le contrôle du ferraillage. Les aciers doivent être parfaitement enrobés de béton pour être protégés de la corrosion. Il faut vérifier que les cales en béton sont bien présentes (environ tous les mètres) et qu’elles assurent un enrobage minimum de 3 cm, comme l’exige la classe d’exposition XC4 pour les dalles extérieures.

Enfin, le troisième point, souvent négligé par les autoconstructeurs, est le contrôle du bon de livraison (BL). Ce document est le contrat qui vous lie à la centrale. Vous devez y vérifier la conformité de ce qui est livré avec ce qui a été commandé : classe de résistance (C25/30 minimum pour une dalle), classe d’exposition, et surtout, la consistance (S4 ou S5 pour un BAP, S3 pour un béton classique). Par temps chaud, l’heure de fabrication est une information capitale : le temps de transport ne doit pas excéder 90 minutes. Le fascicule 65 du CCTG recommande que la température du béton frais soit inférieure à 30°C au moment de la mise en œuvre. Ces trois points forment la check-list ultime pour donner à votre béton toutes les chances de réussir.

Check-list : Les 3 contrôles critiques avant coulage selon les DTU

- Contrôle du support : Le support (fond de forme) a-t-il été saturé en eau la veille et ré-humidifié 1h avant pour être en état « saturé surface sèche » ?

- Contrôle du ferraillage : L’enrobage minimum de 3 cm est-il garanti par des cales en béton positionnées tous les mètres sous le treillis soudé ?

- Contrôle du bon de livraison BPE : Les spécifications (classe résistance, classe exposition, consistance) sont-elles conformes à la commande et l’heure de fabrication est-elle inférieure à 90 minutes ?

Pour votre prochain chantier estival, ne laissez rien au hasard. Transformez ces points de contrôle en un protocole strict et systématique. C’est en appliquant cette rigueur d’ingénieur que vous passerez du statut de celui qui « subit » la chaleur à celui qui la maîtrise pour garantir la performance et la pérennité de votre ouvrage.